Scambiatori di calore per la tua attività da "Ankor"

Attrezzature affidabili per l'industria dal 1991

Calcolo preciso

Progettazione professionale

Supporto tecnico

Ankor In cifre

Risultati nel corso degli anni „Ankor”

34

Anni di esperienza

Produciamo apparecchiature affidabili per lo scambio termico nell'industria

15 374

Progetti realizzati

Abbiamo fornito attrezzature a centinaia di aziende dall'Ucraina e dall'estero

3 612

Partner

Che si fidano di noi

Su di noi

Con cosa possiamo

esservi utili

La società scientifico-produttiva „Ankor”

Un'impresa a ciclo completo, specializzata

nella produzione di scambiatori di calore.

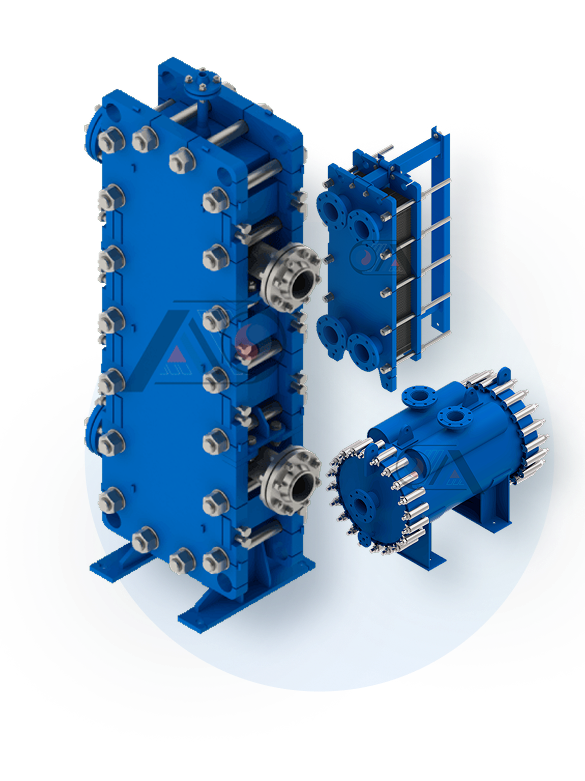

Eseguiamo tutte le fasi del lavoro – dai calcoli e progettazione fino alla produzione e consegna. Questo ci permette di offrire una vasta gamma di apparecchiature per lo scambio termico, adattate a diverse esigenze. L’intero assortimento presentato nel nostro catalogo è stato sviluppato e progettato dagli specialisti della nostra azienda, in collaborazione con esperti di vari settori industriali, tenendo conto sia dell’esperienza pratica che dei requisiti degli standard e certificazioni EN, ASME, DSTU, GOST.

Consultatevi con i nostri specialisti

Consultate il catalogo delle apparecchiature Ankor

Su di noi

Con cosa possiamo

esservi utili

La società scientifico-produttiva „Ankor”

Un'impresa a ciclo completo, specializzata nella

produzione di scambiatori di calore.

Eseguiamo tutte le fasi del lavoro – dai calcoli e progettazione fino alla produzione e consegna. Questo ci consente di offrire una vasta gamma di apparecchiature per lo scambio termico, adattate a diverse esigenze. L’intero assortimento presentato nel nostro catalogo è stato sviluppato e progettato dagli specialisti della nostra azienda, in collaborazione con esperti di vari settori industriali, tenendo conto sia dell’esperienza pratica che dei requisiti degli standard e certificazioni EN, ASME, DSTU, GOST.

Consultatevi con i nostri specialisti

Consultate il catalogo delle apparecchiature Ankor

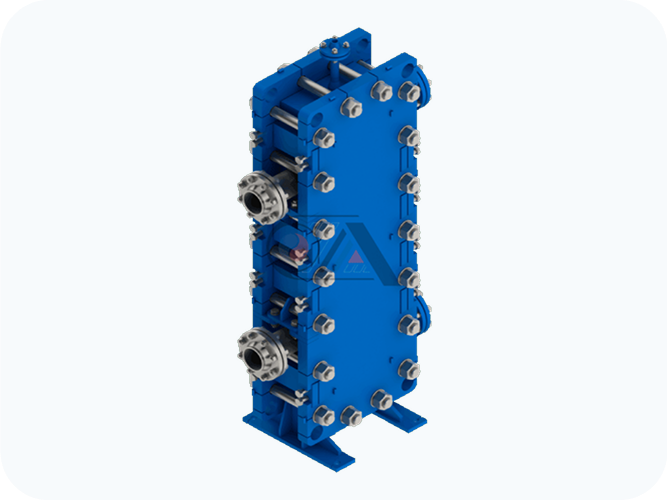

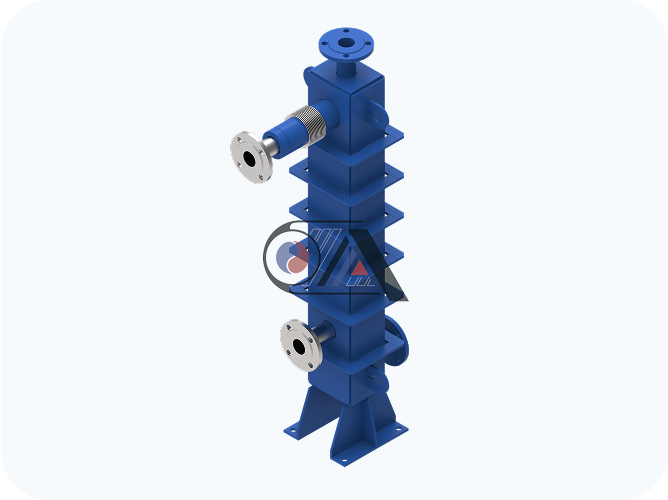

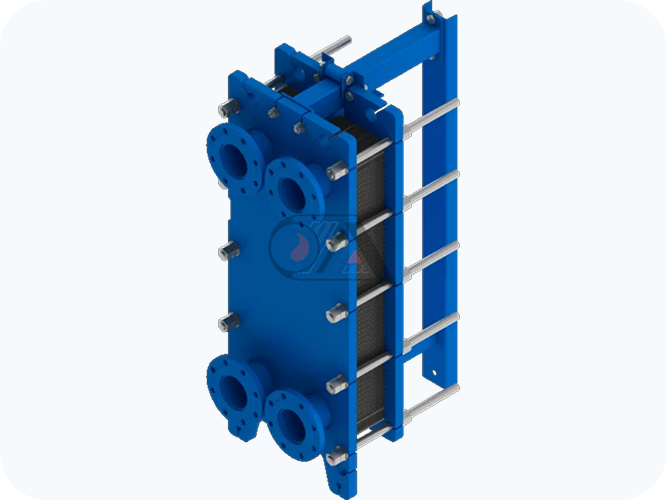

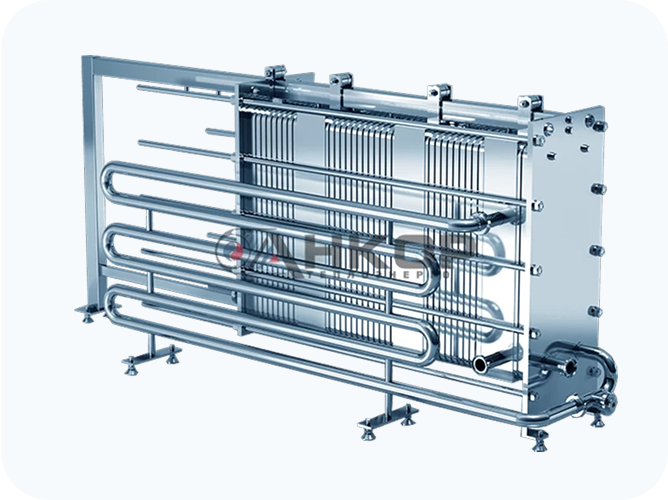

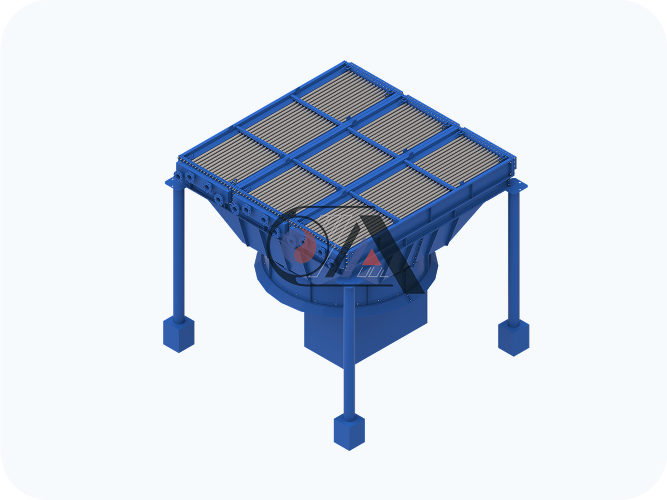

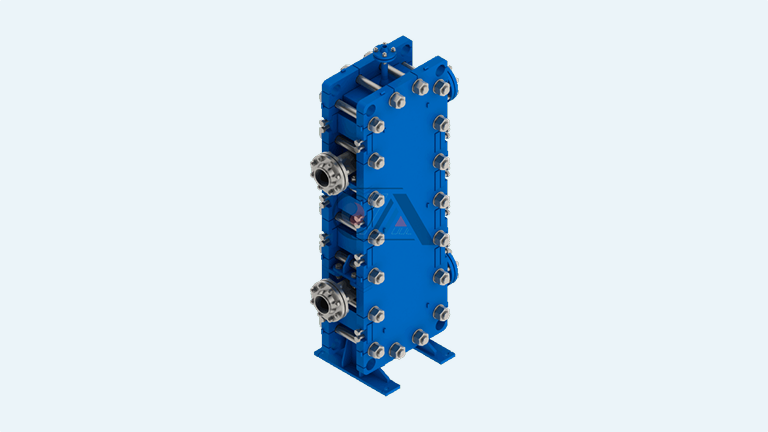

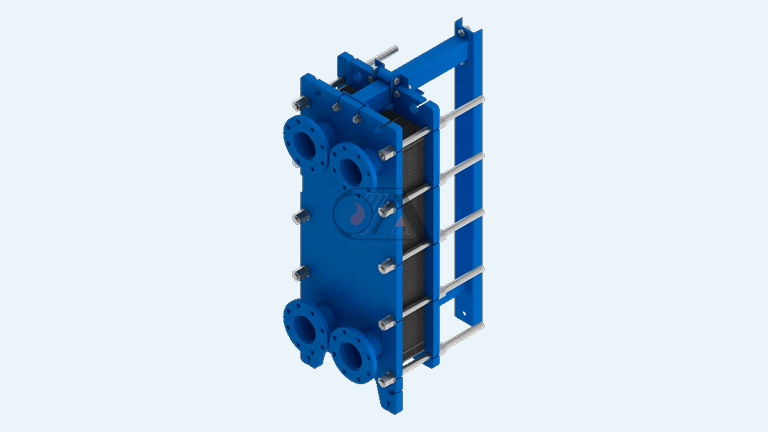

Catalogo dei prodotti

Cosa offriamo

- Scambiatori di calore per migliaia di progetti industriali

- La nostra reputazione e la garanzia come produttore di scambiatori di calore

- Riduzione dei costi di produzione grazie a soluzioni energeticamente efficienti

- Aumento del volume di produzione negli stessi spazi di lavoro

Perché i clienti ci scelgono?

Argomenti a favore della collaborazione con „Ankor”

Richiedi una consulenza

Gli esperti di Ankor vi aiuteranno a trovare la soluzione adatta

– Leader nel mercato degli scambiatori di calore in Ucraina

Posizione stabile grazie alla qualità, reputazione e sviluppo continuo.

– Ciclo completo di produzione

Dai calcoli ingegneristici fino alla produzione e ai servizi post-vendita.

– Progetti personalizzati

Progettiamo scambiatori di calore da zero, secondo le esigenze del cliente.

– Materiali europei di qualità

Garanzia di durata e affidabilità dell’attrezzatura.

– Team di specialisti esperti

Il nostro team è composto da professionisti con una vasta esperienza pratica nel campo delle apparecchiature per lo scambio di calore.

I nostri partner dal 1991

Oltre 3500 partner si sono affidati a noi

Soluzioni efficienti per i clienti

Cerchiamo sempre di agire nell’interesse del cliente e di rispettare il principio di scegliere la soluzione più efficiente e ottimale.

I nostri specialisti assistono e monitorano il funzionamento di tali apparecchiature, come lo scambiatore di calore, a partire dalla fase di progettazione fino alla messa in funzione e al funzionamento successivo.

Soluzioni efficienti per i clienti

Ci hanno già dato fiducia oltre 3000 partner

Agiamo sempre nell’interesse del cliente e ci guidiamo dal principio di offrire la soluzione più efficiente e ottimale.

Contattateci!

Desiderate ordinare uno scambiatore di calore?

Compilate il modulo e i nostri specialisti vi aiuteranno a scegliere la soluzione giusta.

Vi rispondiamo entro 24 ore

Richiedi una consulenza

Gli esperti Ankor vi aiuteranno a trovare la soluzione giusta